Första AI-satsningen inom smidestillverkning

Vad är då bakgrunden till projektet?

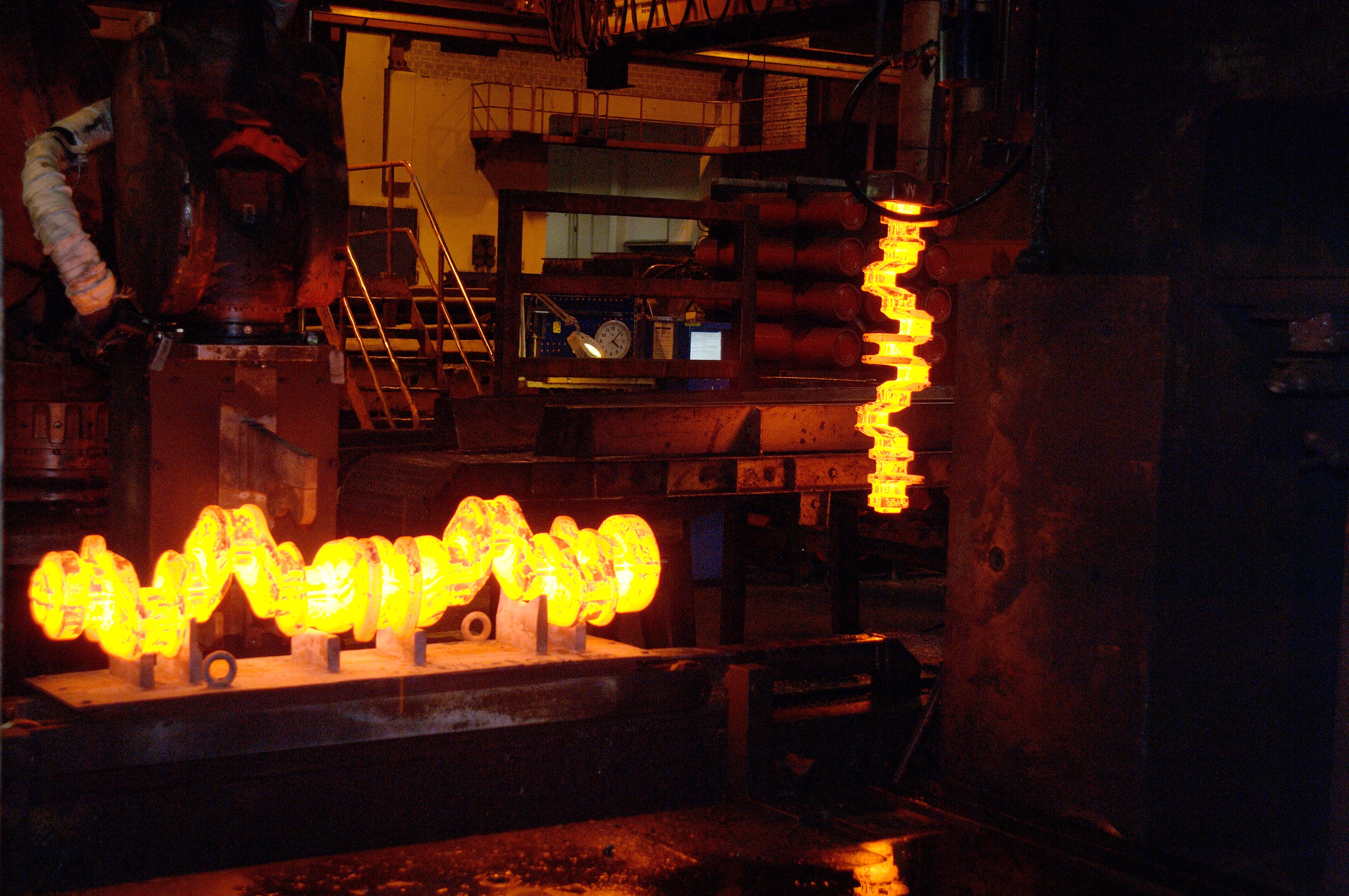

Jo, smidesprocesser i tung metallindustri består av många manuella processer där ett fel kan innebära produktionsstopp. Och eftersom ståltillverkning är en temperaturkänslig process måste stålet kasseras om det blir för kallt eller varmt – vilket förbrukar både energi och material men även produktionstid.

Målet med Smart Forge är att skapa en prototyp av ett AI-baserat system för processtyrning som kan styra en smideslinje och automatiskt reglera temperatur för att optimera den smidda komponentens kvalité. Det ska innebära en reduktion av kassationer vilket kan leda till en minskad energiförbrukning och miljöpåverkan.

Andreas Thore från Rise är projektledare för Smart Forge. Han berättar vad som var huvudorsaken till att dra igång projektet.

Andreas Thore Foto: Rise

– Huvudorsakerna för oss var dels att Bharat Forge Kilsta verkligen var angelägna om att samarbeta med oss på Rise för att försöka lösa ett reellt problem, dels att vi såg det som ett lämpligt case att testa en av de senaste AI-algoritmerna för processtyrning, reinforcement learning.

Den algoritm projektet tar fram ska vara behjälplig för de flesta industrier.

– Samma slags algoritmer som vi arbetar med i projektet skulle kunna användas inom de flesta industrier där man har ett behov av automatiserad processtyrning och dessutom kan samla in mycket processdata, men de behöver så klart anpassas till situationen. Inom projektet styr algoritmerna effekten i ett antal induktionsugnar, baserat på inputdata från värmesensorer. Men i andra fall kan det till exempel handla om att styra en industrirobots rörelser baserat på bilddata som tas in via en vanlig kamera.

Resultatet av projektet kommer att kunna ses i sin helhet först efter dess slut den 31 oktober i år. Men delresultat finns redan redovisade i en vetenskaplig konferensartikel.

– I artikeln diskuteras endast styrning av simulatorn, eller, om man vill, den digitala tvillingen av smideslinjen. Tanken är att om simulatorn, som bygger på ekvationer som approximativt beskriver stålstängernas uppvärmning när de rör sig genom ugnen, kan styras med AI, så bör den riktiga ugnen också kunna gå att styra med denna AI. Vad vi kan se är att en tidig version av simulatorn går att styra mot det mål vi satt upp – rätt temperatur på stängerna vid sista sensorn, vilket visar på metodens potential. Vi jobbar dock fortfarande med att säkerställa att simulatorn följer verkligheten tillräckligt noga, för om AI-algoritmen lär sig från felaktig temperaturdata så kommer den inte att kunna föras över till smideslinjen.

Hans Lindbäck som är styrsystemsspecialist på Bharat Forge Kilsta berättar att det var de som initierade projektet och förklarar vad som fick dem att vilja satsa på AI.

Hans Lindbäck Foto: Bharat Forge Kilsta

– Optimering av processer är synnerligen komplext med ett otal parametrar som påverkar varandra. Till stora delar är processen idag automatiserad ganska långt men effektstyrningen av induktionsugnen är manuell. Anledningen till detta är att normala automationsmetoder och reglersystem inte klarar av alla de beslut som måste tas beroende på utfall och olika förutsättningar. Vi hade dessutom en väl avgränsad och tydlig problemställning till AI-testprojektet vilket ju är ett krav för att kunna skapa AI-algoritmer.

Företagets tilltro till AI visar sig vara hög.

– Vi tror att AI kan se samband en operatör inte kan se och att digitala system har förmågan att prediktera och testa olika scenarion. AI kan fatta beslut om justerande åtgärder baserat på inlärda samband i processen och undvika att det uppkommer oönskade beteenden.

Han ger ett exempel:

– I vårt fall räknar vi med att AI ska kunna ändra driftspänningarna till ugnen under och efter en störning. Vid en störning i produktionen pausas ugnen vilket gör att uppvärmningen av materialet påverkas och det får inte den jämna temperatur vi vill ha. De ojämnheter i materialets temperatur som skapas under en störning kan i ogynnsamma fall bli för stora så att man måste skrota materialet efter att man återgått till normal drift.

– Det tar dessutom förhållande lång tid i normal drift innan operatören kan upptäcka att temperaturen avviker från det normala vilket gör att det då kan vara för sent att korrigera driftspänningarna. AI vill vi ska kunna förutse en potentiell kommande risk för oönskade temperaturvariation och korrigera driftspänningen i god tid.

– Automatisering är när man reglerar och styr exakt efter strikt fastställda regler och metoder. Ett AI-system är inte precist på samma sätt utan det gör gissningar baserade på erfarenhet. Den främsta fördelen är att personalen blir avlastad genom att datorerna konstant övervakar processen och operatörerna därmed får en mindre ansträngande arbetsmiljö.

Varmmätning Foto: Bharat Forge Kilsta

Hur kan algoritmen ni tar fram bidra till er verksamhet?

– Om projektet faller väl ut tänker vi se över om idéerna är applicerbara på andra processer. I första hand tänker vi nog att operatörsintensiva och/eller kvalitetskänsliga processer kan vara av intresse för införande av AI. Typiskt sådana processer där operatörens skicklighet, uppmärksamhet och ständiga närvaro krävs.

Och att företagets medarbetares arbete kommer att påverkas är givet.

– De som direkt påverkas är ugnsoperatörerna med ett, som sagts tidigare, mindre ansträngande arbete. Skiftlagen blir också antagligen lite flexiblare. Många i den övriga personalen följer projektet med intresse. Framåtandan ger överlag en känsla av större trygghet i en tämligen konkurrensutsatt bransch vilket i sin tur leder till ökad trivsel med mera.

Förväntningarna är nu flera.

– Förväntningarna på articiell intelligens i ugnsstyrningen är att vi ska reducera antalet kasserade bitar som beror på över- eller undertemp. Vi förväntar oss också att verktyg och maskiner får längre intervall mellan underhållsåtgärderna. Livslängden på utrustningarna förväntas möjligen förlängas. Ugnsoperatören avlastas till stor del från den ständiga övervakningen vilket ger honom en intressantare arbetsmiljö. Sammantaget kommer det att ge en positiv miljöpåverkan.

Vilket i sin tur påverkar kunderna.

– Kunderna ser att vi är beredda på framtidssatsningar vilket gör oss attraktiva som leverantör. En hållbar produktion med ett solitt miljötänk är idag ett tungt argument. En ständigt övervakad optimerad process innebär sannolikt en jämn kvalité.

Vevaxel Foto: Bharat Forge Kilsta